UKP-Laser: Große Fortschritte beim Abtragen transparenten Materials

Das Abtragen transparenter Materialien mittels Ultrakurzpuls-Laser (UKP-Laser) ist ein bereits etabliertes Verfahren in der Industrie. Die genauen Wechselwirkungen zwischen diesen sogenannten Wide-Bandgap-Materialien und der Laserstrahlung während des Prozesses sind jedoch noch weitestgehend unbekannt.

Foto: RWTH LLT, Aachen

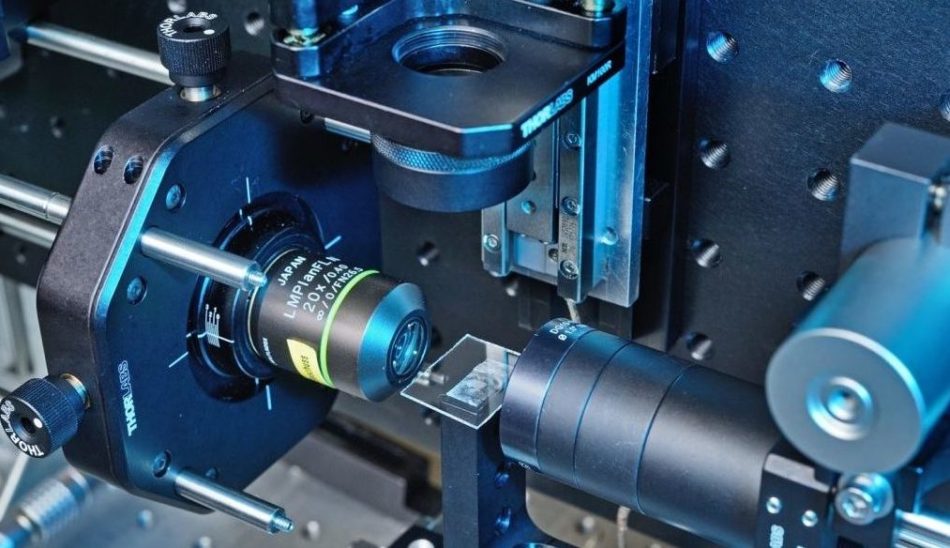

Im Rahmen des Forschungscampus Digital Photonic Production DPP sind Wissenschaftler der Trumpf Laser- und Systemtechnik GmbH und des RWTH Aachen University Lehrstuhls für Lasertechnik LLT dem Prozessverständnis jetzt einen großen Schritt näher gekommen. Sie haben einen Mikroskop-Aufbau entwickelt, mit dem die in-situ Beobachtung des Ultrakurzpuls-Prozesses zum Abtrag transparenten Materials möglich ist. So konnten erstmalig Effekte detektiert werden, die ex-situ nicht beobachtet werden können.

Wide-Bandgap-Materialien sind aufgrund ihrer funktionellen Merkmale aus dem Alltag nicht wegzudenken: So sind etwa Wearables, Smartphones und Tablets mit Displays ausgestattet, die besondere Eigenschaften aufweisen, wie etwa außerordentliche Kratz- und Reißfestigkeit. Aber auch in Computern machen speziell bearbeitete Gläser optimierte Prozessoraufbauten erst möglich. Die Bearbeitung solcher technischen Gläser erfolgt häufig unter Einsatz der laserbasierten Ultrakurzpuls-Technologie (UKP). Um das Verfahren optimieren und weiterentwickeln zu können, ist jedoch ein tiefergehendes Prozessverständnis obligatorisch.

Die Auswirkung der Laserstrahlung auf das Material konnte üblicherweise erst nach der Bearbeitung untersucht werden. Die tatsächlichen Reaktionen im Material zum Zeitpunkt, an dem der Laserstrahl eintrifft, konnten also nur abgeleitet oder gar nicht detektiert werden.

Dieser Herausforderung sind die Wissenschaftler begegnet. Sie haben einen Pump-Probe Mikroskop-Aufbau entwickelt, mit dem sie Wirkungsprozesse im transparenten Material während des Verfahrens beobachten können. Mithilfe dieser Technik untersuchten die Experten die Auswirkung unterschiedlicher Prozessregime und Parameter auf nicht gehärtetem Displayglas.

Unter Nutzung eines Titan-Saphir-Lasers mit einer Wellenlänge von 800nm, wurden Momentaufnahmen 10 ps nach Absorption des Laserpulses für Pulsdauern von 100 Femtosekunden (fs) sowie 5 Pikosekunden (ps) zum Vergleich analysiert. Besonderes Augenmerk lag zum einen auf der Absorptionszone, dem Bereich, in dem die Laserstrahlung aufgenommen wird. Zum anderen beobachteten die Experten den Einfluss der durch den Laserstrahl verursachten Kraterbildung während des Materialabtrags.

Im Grunde erfolgen Materialabtrag und -modifikation im Fokusvolumen des Laserstrahls, da die für den Prozess notwendige Intensität der Laserstrahlung fast ausschließlich dort erreicht wird. Bei oberseitigem Materialabtrag breitet sich die Laserstrahlung in transparentem Material mit dem ersten Puls noch von Ober- zu Unterseite des Bauteils aus. Bei zunehmender Kraterbildung, bedingt durch eine steigende Pulsanzahl, wird diese Propagation der Laserstrahlung jedoch gestört und trifft auch seitlich in das Volumen. Die Intensität dieser Strahlung kann auch in Bauteilbereichen, die nicht mit der Laserstrahlung interagieren sollen, zu Veränderungen des Materials führen – unerwünschte Defekte, wie etwa Risse, sind das Resultat.

Dank des neuartigen Mikroskop-Aufbaus konnten die Wissenschaftler Mikrorisse detektieren, die noch während des Abtragprozesses wieder unsichtbar werden. Sie entstehen durch eine wenige Nanosekunden anhaltende Druckwelle, die durch die eintreffende Pulsenergie verursacht wird. Diese Druckbelastung konzentriert sich im Kraterboden und steigt, je mehr sich der Krater formt: Es entstehen Mikrorisse, die sich wenige Mikrometer in das Material ausdehnen. Bei voranschreitender Kraterbildung wandert der Kraterboden nach unten, wodurch sich auch die Druckverhältnisse sukzessive weiter verlagern. So können dann die oberhalb entstandenen Risse durch optischen Kontakt wieder geschlossen werden und sind nicht weiter sichtbar. Erst infolge eines Ätzbades können die Defektstellen wieder festgestellt werden, die ohne eine in-situ Beobachtung nicht nachvollzogen werden könnten.

Außerdem gelang es den Wissenschaftlern, die exakte räumliche Verteilung freier Elektronen während der Experimente zu analysieren. So ist es möglich, die Absorptionszone, in der die Laserstrahlung das Material modifiziert, zu identifizieren. Beim vorderseitigen Materialabtrag konnte durch die Propagationsstörung eine erhöhte freie Elektronendichte im Material unterhalb des Abtragkraters identifiziert werden. Diese Verteilung lässt Rückschlüsse auf daraus resultierende Materialschäden zu.

Anders beim rückseitigen Materialabtrag: Die Experten fanden heraus, dass die Erzeugung freier Elektronen lokal in der Nähe des Kraters zu einem optimierten Abtrag führt. Die Lichtbrechung ist ausschließlich an der bereits abgetragenen Krateroberfläche lokalisiert. So können Defekte im umgebenden Material vermieden und die Effizienz des Prozesses gesteigert werden.

Mithilfe dieser Erkenntnisse ist es künftig nicht nur möglich, das UKP-Verfahren durch Simulationen genauer vorherzusagen, sondern auch Parameter bereits während des Prozesses gezielt zu steuern. So wird die UKP-Technologie als effizientes Abtragverfahren für weitere Anwendungen in der Industrie ausgebildet.