Umdenken in der Automobilproduktion: Führt die Kreislaufwirtschaft zu neuen Konzepten?

Wird Nachhaltigkeit künftig gesellschaftlich höher bewertet, müssen sich Automobilhersteller etwas einfallen lassen. An der RWTH Aachen wurde dazu im Rahmen des AWK 2023 jetzt in neues Konzept vorgestellt.

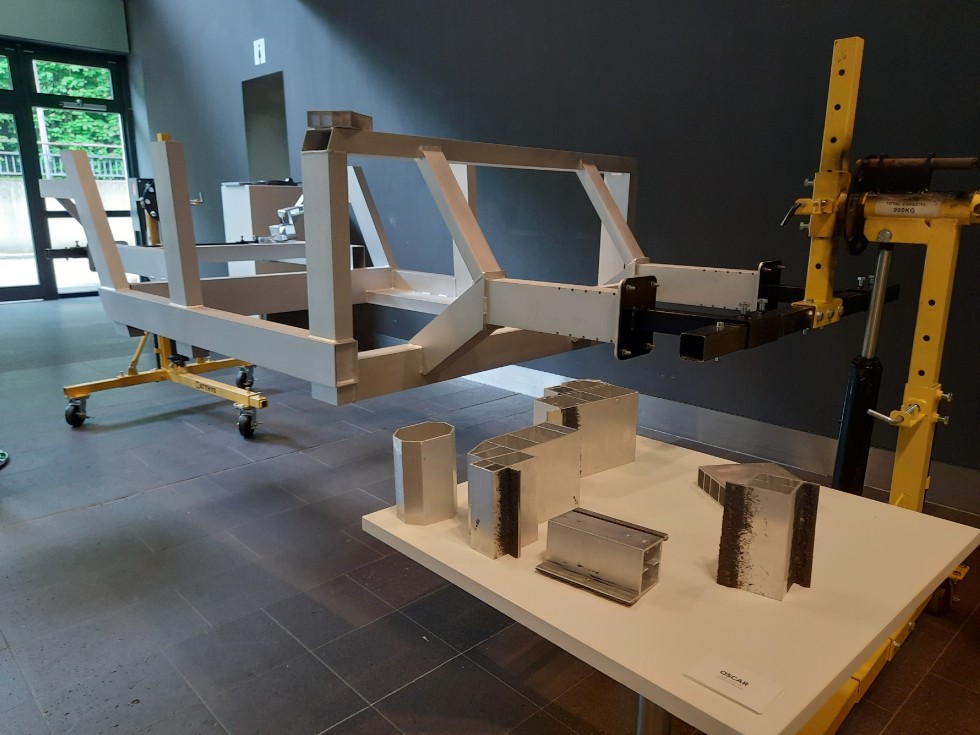

Foto: M. Ciupek

Weltweit gilt das Toyota-Produktionssystem unter Automobilherstellern als das Maß der Dinge, wenn es um effiziente Produktionsprozesse geht. Jahrzehntelang wurden diese optimiert und verfeinert. Weniger im Fokus standen dabei bisher Aspekte, die für eine nachhaltige Kreislaufwirtschaft nötig sind. Das sind beispielsweise eine einfache Demontage, die Aufbereitung langlebiger Komponenten für eine Weiternutzung sowie der Austausch und das Recycling verschlissener Komponenten – alles möglichst in standardisierten und automatisierten Prozessen.

Nutzungsdauer verlängern: Updates für die Mechanik

Geht es nach den Wissenschaftlern der RWTH Aachen, soll sich das künftig ändern. Auf dem Aachener Werkzeugmaschinen Kolloquium (AWK), auf dem es schon längst nicht mehr nur um die Maschinen geht, wurden dazu am 11. und 12. Mai Konzepte vorgestellt. Das Erreichen einer ganzheitlichen Kreislaufwirtschaft ist laut den Experten vom Werkzeugmaschinenlabor (WZL) und vom Fraunhofer-Institut für Produktionstechnologie (IPT) künftig ein Dreh- und Angelpunkt für die industrielle Produktion. Sie sehen hier neben lebensverlängernden Maßnahmen der rein technisch bedingten Produktnutzungsdauer auch die Chance, gerade für komplexe Produkte regelmäßige Updates bieten zu können.

Lesetipp: Konzepte für eine erfolgreiche Kreislaufwirtschaft

Was bei elektronischen Geräten per Software längst etabliert ist, soll damit auch für die Mechanik gelten. So ließen sich nicht nur Reparaturen, sondern auch Designänderungen und gänzlich neue technische Funktionalitäten im Rahmen einer sogenannten „Re-Assembly Factory“ umsetzen. Damit könnten Kunden technologischen Weiterentwicklungen und Designtrends folgen, ohne komplett neue Produkte erwerben zu müssen. Alte Produktgenerationen werden dazu nach Vorstellung der Wissenschaftler dann in der Fabrik demontiert und für einen nächsten Produktlebenszyklus vorbereitet.

Re-Assembly in der Fabrik schont Ressourcen

Die Aachener Forscherinnen und Forscher gehen mit der Auffrischung (Refurbishment) weiter als bisherige Recyclingkonzepte. Ihr Ansatz beginnt bereits bei der Entwicklung und Produktentstehung. Dazu wurde ein Open-Source-Ansatz für einen homologierten (behördlich zugelassenen) Fahrzeug-Grundaufbau namens „Oscar“ (Open Service Cloud for the Smart Car) vorgestellt, der im Lebenszyklus eines Fahrzeugs mehrfach neu beplankt und weitergenutzt werden kann.

Die Forschenden betonen, dass dieser Ansatz aber nicht nur eine passende Produktstruktur verlangt, die diese Modularität berücksichtigt, sondern auch neue Prozesse für das Re-Assembly in der Fabrik. Wie bereits die digitale Werkzeugakte, die Informationen über Zustand des Werkzeugs und seinen Lebenszyklus erfasst, soll dabei eine digitale Produktakte des Fahrzeugs und seiner wesentlichen Komponenten eine nachhaltigere Produktion ermöglichen. Damit kann die Komplexität reduziert werden, die durch Bauteile in unbekanntem Zustand entsteht.

Lesen Sie auch: Chemische Industrie will bis 2045 klimaneutral werden