Von der Stahlstange zum runden Spielgerät – so entstehen Boule-Kugeln

Menschen, die mit Stahlkugeln spielen, sieht man im Sommer in vielen Orten – insbesondere In Frankreich. Hier erfahren Sie, wie solche Boule-Kugeln produziert werden. Auch eine aus der Formel 1 bekannte Technik kommt dabei künftig zum Einsatz.

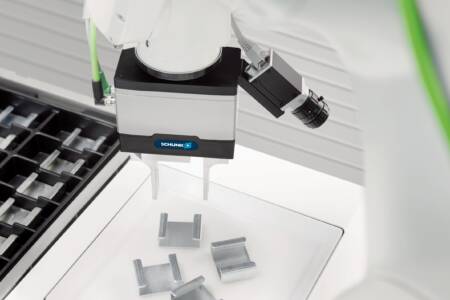

Foto: Obut/Schuler

von Martin Ciupek

Das Spiel mit den runden, rund 700 g schweren Stahlkugeln ist gerade im Sommer sehr beliebt. In Frankreich gilt Boule sogar als Volkssport und findet an vielen öffentlichen Plätzen statt. Aber nur die wenigsten Menschen wissen, dass die Kugeln aus langen Stangen entstehen. Wie, das zeigt ein Blick hinter die Kulissen des französischen Herstellers La Boule Obut.

Ausgangsmaterial für die Boule-Kugeln ist eine Stange aus Stahl

Ausgangsmaterial für die Produktion solcher Boule-Kugeln mit einem Durchmesser von etwas über sieben Zentimetern sind Stahlstangen. Eine Säge trennt davon zunächst kleinere Abschnitte ab, diese werden erhitzt und durch eine Presse erst in Scheiben und dann in Halbschalen umgeformt. Zwei solcher Halbschalen werden anschließend miteinander verschweißt, gründlich nachbearbeitet und auf Hochglanz poliert. Produziert werden in dem Werk von Obut unterschiedliche Modelle aus Edel- oder Kohlenstoffstahl. Bei der Bestellung können auf der Website des Unternehmens nicht nur die verschiedenen Modelle gewählt werden, sondern auch individuelle Kennzeichnungen. Solche Auftragseingänge gehen dann laut Hersteller direkt in die Produktion.

Bisher werden die Kugeln an dem Hauptsitz in Saint-Bonnet-Le-Château bei Lyon von zwei alten Anlagen mit 600 Tonnen und 800 Tonnen Presskraft geformt. Künftig soll eine 1300 Tonnen starke Schmiedepresse der Schuler-Tochter-Farina die beiden Anlagen ersetzen. Sie soll dann Teil einer kompletten Produktionslinie sein, zu der auch eine Transfereinrichtung und ein Ofen gehören, in der dann alle zwei Sekunden eine Halbschale in Form gebracht wird. Diese hohe Taktzahl ist auch nötig: Nach Angaben von Obut verlassen jeden Monat rund 200 000 Kugeln die Fabrik, zu der sich die ehemals kleine Werkstatt in dem Dorf in fast 70 Jahren entwickelt hat.

Wie in der Formel 1: Pressen arbeiten mit Energierückgewinnung durch KERS

Grund für die Neuanschaffung war dabei nicht nur die hohe Produktivität der neuen Anlage. Auch die Energieeffizienz spielte eine Rolle. Die Farina-Anlage ist dazu mit dem kinetischen Energie-Rückgewinnungssystem KERS ausgestattet. Das Prinzip ist beispielsweise aus dem Formel-1-Motorsport bekannt. Bei den Schmiedepressen wird dabei die vormals im Bremssystem in Form von Reibung vernichtete Energie (Verlustenergie), die beim Abbremsen des Stößels im oberen Umkehrpunkt entsteht, genutzt. Gebremst wird stattdessen über einen auf der Kurbelwellenachse angeordneten Servomotor, der die Energie in das Hauptantriebssystem der Presse zurückspeist. Ein Schwungrad dient dabei üblicherweise als Zwischenspeicher, bevor die Energie im weiteren Bewegungsablauf wieder dem Pressenantrieb zugeführt wird. Während der Produktion wiederholt sich dieses ständige Wechselspiel.

Lesetipp: Fahrrad-Fertigung kehrt zurück nach Europa

Der Kugelhersteller Obut kann dadurch nach Angaben des Pressenherstellers nicht nur den Stromverbrauch deutlich reduzieren, sondern profitiert auch von einer staatlichen Förderung. Durch die geringeren Vibrationen sowie Lärmemissionen erhöhe sich darüber hinaus die Attraktivität der Arbeitsplätze für die Bediener der Pressen, heißt es.

Dieser Beitrag wurde mit Material von der Firma Schuler erstellt.