Werkzeugbau des Jahres 2024: Das sind die Nominierten

Für Werkzeug- und Formenbaubetriebe ist der Benchmark-Wettbewerb „Excellence in Production“ eine Standortbestimmung. Wer macht nach Vorjahressieger BMW das Rennen?

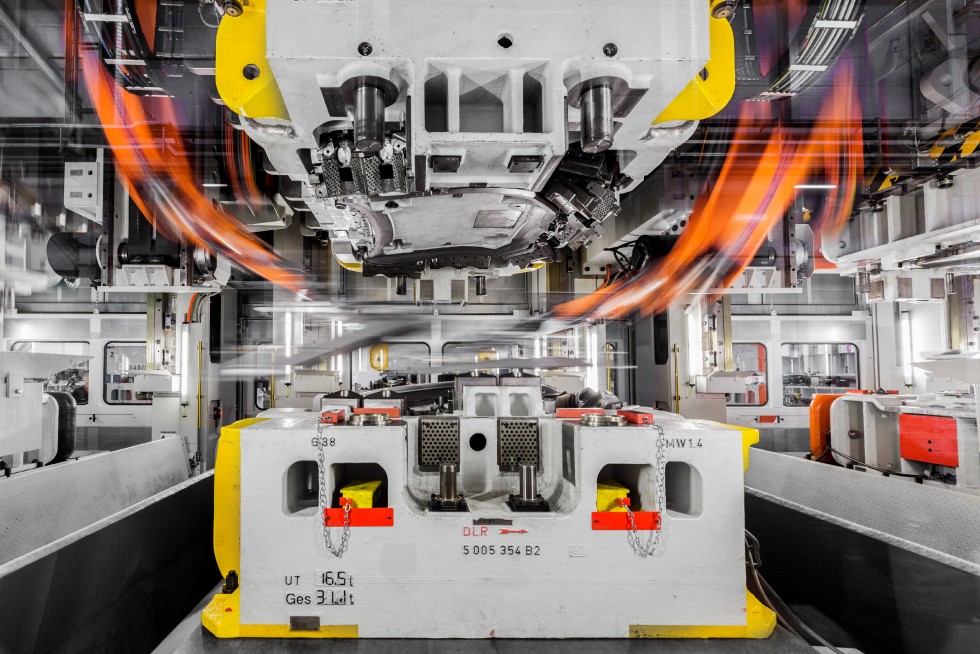

Foto: M. Ciupek

Formen können einfach funktional sein oder Emotionen wecken – und manchmal beides. Werkzeug- und Formenbauer sorgen dafür, dass sie effizient in großen Stückzahlen produziert werden können. Wer dabei im deutschsprachigen Raum technologisch besonders leistungsfähig ist und gleichzeitig exzellent organisiert, das zeigt jährlich der Wettbewerb „Excellence in Production“. Nicht immer haben dabei die größten Betriebe die Nase vorn, wie voriges Jahr die BMW AG mit dem Standort München/Dingolfing. Einblicke in die Arbeit bei BMW gibt ein Video, das im Rahmen von „Excellence in Production“ erstellt wurde.

In vier Kategorien haben es 2024 zwölf Unternehmen ins Finale geschafft. Am 13. November 2024 werden die Gewinner der einzelnen Kategorien sowie der Gesamtsieger im Rahmen der Preisverleihung im Krönungssaal des Aachener Rathauses ausgezeichnet.

Nominiert in der Kategorie „Interner Werkzeugbau unter 50 Mitarbeitende“

Böllhoff Produktion GmbH, Bielefeld: Die familiengeführte Böllhoff Gruppe ist weltweit Partner für Verbindungstechnik mit Montage- und Logistiklösungen. Am Stammsitz in Bielefeld und im weltweiten Unternehmensverbund sind rund 3400 Mitarbeitende beschäftigt. Ein besonderes Merkmal des Unternehmens ist der seit über 40 Jahren bestehende Werkzeugbau, der Spritzgießwerkzeuge für die weltweiten Standorte der Gruppe produziert. Im Jahr 2016 wurde dieser Bereich grundlegend neu ausgerichtet, basierend auf Lean-Prinzipien und mit einem spezifischen Leitbild (Mission und Vision). Aus dem klassischen Werkzeugbau wurde ein industrialisierter Betrieb, mit dem aktuellsten Stand der Technik. Seinen internen Kunden bietet Böllhoff dadurch effiziente und transparente Prozesse, die eine termingerechte und fehlerfreie Serienfertigung ermöglichen.

Hilti AG, Schaan (Liechtenstein): Als ein weltweit führendes Unternehmen in der Bauindustrie beschäftigt Hilti rund 34.000 Mitarbeitende in über 120 Ländern. Die Firma entwickelt Lösungen, die die Produktivität, Sicherheit und Nachhaltigkeit in der Bauindustrie verbessern. Mit einer jährlichen Investition von etwa 7 % des Umsatzes in Forschung und Entwicklung treibt Hilti kontinuierlich Innovationen voran.

Seine hochdifferenzierten Produkte stellt Hilti in einem globalen Netzwerk aus Werken her. Der interne Werkzeugbau in Schaan besteht seit 1999. Er stellt die Werkzeugversorgung für die laufende Produktion sicher und entwickelt im Verbund mit Konzernforschung und Produktentwicklung hochinnovative Werkzeuge sowie Fertigungstechnologien. Der interne Werkzeugbau ermöglicht dabei eine enge Zusammenarbeit mit der Produktion und somit die kontinuierliche Weiterentwicklung des Status quo. Neben dem Standort Schaan versorgt und unterstützt der Werkzeugbau hierbei auch die internationalen Fertigungsstandorte.

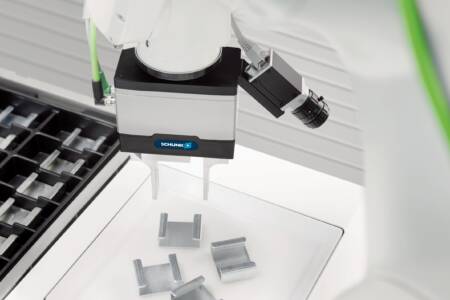

Ifm Electronic GmbH, Tettnang: Das international tätige Familienunternehmen mit Hauptsitz in Essen ist ein globaler Branchenführer für innovative Sensoren, Steuerungen, Software und Systeme für die industrielle Automatisierung. Insgesamt etwa 9000 Mitarbeitende beschäftigt Ifm an den verschiedenen Standorten. Die „Zentrale Vorfertigung“ in Tettnang ist intern der bevorzugte Partner für alle Endgerätewerke. Sie unterstützt durch die Entwicklung innovativer Fertigungsmethoden und Halbfabrikate die Herstellung dieser Produkte. Der interne Werkzeugbau mit 19 Mitarbeitenden ist ein Teil davon. Zu den Kernkompetenzen gehört die thermoplastische Umspritzung von elektronischen Baugruppen und Einlegeteilen sowie das prozesssichere Handling von Kunststoffteilen <0,1 g. Jährlich stellen die Beschäftigten dafür bis zu 60 komplexe Werkzeuge her. Neben der hohen Automation der Fertigungsprozesse und der damit verbundenen mannlosen Produktion sind Digitalisierung und Lean Management dafür wichtige Grundlagen.

Nominiert in der Kategorie „Interner Werkzeugbau ab 50 Mitarbeitende“

Craemer GmbH, Herzebrock-Clarholz: Das in fünfter Generation familiengeführte Unternehmen ist als Spezialist für Metallumformung, Kunststoffverarbeitung und für Werkzeugbau weltweit tätig. Mit vier europäischen Produktionsstandorten,Vertriebspartnern und eigenen Büros verfügt die Craemer Gruppe über ein globales Netzwerk. 2023 erwirtschaftete Craemer mit rund 1100 Beschäftigten etwa 355 Mio. €.

Im Geschäftsfeld Metallumformung entwickelt, konstruiert und fertigt Craemer Präzisionsstanzteile und großflächige Umformteile, hauptsächlich für die Automobilindustrie. Dazu zählen Sitzstrukturteile, Türen, Instrumententräger, Fahrwerksteile und Komponenten für Gurtsysteme. Der Schwerpunkt der Kunststoffverarbeitung liegt dagegen auf der Entwicklung, Produktion und Vermarktung langlebiger Logistik- und Entsorgungslösungen. Das Portfolio umfasst Kunststoffpaletten, Großladungsträger, Kunststoffbehälter und Müllgroßbehälter. Komplettlösungen unter Einsatz von RFID-Technologien runden das Produktprogramm ab. Die für die Produktion benötigten Werkzeuge werden im firmeneigenen Werkzeugbau gefertigt. Ein Technologiezentrum mit Forschung und Entwicklung sowie Konstruktion dient allen Sparten.

Gerresheimer Regensburg GmbH, Wackersdorf: Das Unternehmen gilt als innovativer System- und Lösungsanbieter für globale Anwender in der Pharma-, Biotech- und Kosmetikbranche. Zum Portfolio gehören Schutzumgebungen (Containment Solutions) für Medikamente und Medizinprodukte sowie Lösungen für die Gesundheitsbranche. Dazu zählen unter anderem Medikamentenpumpen, Spritzen und Inhalatoren sowie Tablettenbehälter und Infusionsflaschen, aber auch digitale Lösungen für die Therapiebegleitung. Der interne Werkzeugbau fertigt seit 1958 sowohl anspruchsvolle Spritzgießwerkzeuge für medizinische Kunststoffe für die Kunststoffverarbeitung innerhalb der Gerresheimer Medical Systems als auch für externe Auftraggeber. Dazu zählen niedrig und hoch belegte Spritzgießwerkzeuge (bis zu 128 Kavitäten) mit einer Genauigkeit im Mikrometerbereich, Einfach- und Mehrkomponentenwerkzeuge, Indexplatten-Werkzeuge, Heißkanalwerkzeuge, Werkzeuge für Insert-Molding (Nadelumspritzung) und modular aufgebaute Etagenwerkzeuge. Ein angeschlossenes Technikum übernimmt Abmusterung, Messen, Optimieren und Qualifizieren der Werkzeuge. Unter seriennahen Bedingungen werden die Spritzgießwerkzeuge umfassenden Anwendungs- und Verarbeitungsprüfungen unterzogen und zur Serienreife gebracht.

Oechsler AG, Ansbach: Gegründet 1864, hat sich die Oechsler AG zu einem führenden Unternehmen der Kunststofftechnologie entwickelt, das weltweit Kunden aus den Branchen Automobil, Gesundheitsversorgung (Healthcare) sowie Sport- und Konsumgüter mit industriellen Lösungen beliefert. Es setzt dabei auf neueste Technologien sowie einen hohen Grad an Automatisierung und Digitalisierung. Der von den knapp 2700 Mitarbeitenden erwirtschaftete Umsatz betrug im Jahr 2023 rund 389 Mio. €.

Am Standort Ansbach besteht der interne Werkzeugbau seit über 70 Jahren. Vor Ort sind 130 Mitarbeitende die treibende Kraft hinter den Hochleistungs-Spritzgießwerkzeugen für Standard- oder Sonderverfahren. Diese umfassen Präzisionswerkzeuge für Kleinteile und Mehrkomponentenwerkzeuge sowie Werkzeuge mit Sonderverzahnungen und Ausschraubwerkzeuge für Schnecken oder Bauteile mit Gewinden. Der Werkzeugbau ist dabei Komplettdienstleister für die interne Produktion.

Ypsomed AG, Burgdorf (Schweiz): Das Unternehmen zählt zu den Herstellern von innovativen Injektions- und Infusionssystemen. Dazu gehören unter anderem Pens, Autoinjektoren und Pumpen, welche in der Selbstmedikation chronischer Krankheiten wie Diabetes eingesetzt werden. Der interne Werkzeugbau stellt dafür die Spritzgießwerkzeuge her. Die kommen unter anderem in der Schweiz, Deutschland, China und zukünftig auch in den USA zum Einsatz. Die Kunststoffprodukte sowie auch die Spritzgießwerkzeuge folgen einer Plattformstrategie. Denn die internationale Austauschbarkeit von Werkzeugbauteilen ist dem Unternehmen wichtig. Der Werkzeugbau investiert in einen zweiten Standort in Solothurn. Ziel der Erweiterung ist, die Stückzahlen gefertigter Spritzgusswerkzeuge zu verdoppeln.

Nominiert in der Kategorie „Externer Werkzeugbau unter 50 Mitarbeitende“

Formotion GmbH, Wilnsdorf: Bei der Firma aus dem Siegerland stehen Perfektion und Effizienz im Werkzeug- und Formenbau im Fokus. Acht Beschäftigte produzieren dort individuelle Lösungen nach Kundenwunsch. Das sind hauptsächlich Werkzeuge für das Thermoformen sowie Produkte aus PUR- und PE-Schäumen. Die vorhandenen Bearbeitungszentren sind auf die Bearbeitung von Aluminium spezialisiert. Alle betrieblichen Abläufe werden intern abgedeckt, angefangen von der Beratung über die CAD-Konstruktion und Fertigung bis hin zur Montage. Die auf Effizienz getrimmten Vorgänge in der Prozesskette wurden weitgehend digitalisiert und der Gebrauch von Papier nahezu eliminiert.

Gemäß dem internen Grundsatz „Alles, was nervt, bekommt einen Sensor“ wurden spezifische Prozesse automatisiert. Maschinen füllen z. B. selbstständig Kühlschmierstoffe nach oder lösen automatisierte Bestellungen aus. Auch die Beschaffungsvorgänge sind bis auf Projektebene vernetzt. Artikel können somit bereits in der Projektplanung reserviert und teilweise automatisch bestellt werden.

Klaucke & Meigies Formenbau GmbH, Lüdenscheid: Das 1994 gegründete Familienunternehmen mit Sitz in Lüdenscheid fertigt hochpräzise Spritzgießwerkzeuge für Thermoplast- und Duroplastartikel zur Anwendung in der Medizin-, Automobil-, Elektro-, IT- und Schienenverkehrsindustrie. Zur Fertigung der Spritzgießwerkzeuge wird ein fortschrittlicher Maschinenpark genutzt, zu dem 3- und 5-Achs-Hochgeschwindigkeitsfräsmaschinen sowie diverse Bearbeitungszentren im Senk- und Drahterosionsbereich gehören. Die Maschinen werden durch automatisierte Handlingsysteme bestückt. Alle CNC-gesteuerten Maschinen sind über ein Netzwerk direkt mit dem Server verbunden. Dies ermöglicht einen schnellen Datenzugriff vom Entwurf bis zur Umsetzung. Auch die Cybersicherheit des Unternehmens wird durch eine Vielzahl moderner Methoden sichergestellt. Die Klaucke & Meigies Formenbau GmbH legt außerdem Wert auf eine gute Ausbildung. Das Unternehmen zählt zu den besten Ausbildungsbetrieben Südwestfalen.

Fassnacht Werkzeug-Formenbau, Bobingen: Gegründet 1990, hat sich Fassnacht als Problemlöser für komplexe Herausforderungen bei Spritzgießwerkzeugen etabliert und beliefert weltweit Kunden aus verschiedensten Branchen – von Automotive über Powertools und Medizintechnik bis hin zu Spielwaren. Das gelingt Fassnacht zum einen durch den modernen Maschinenpark mit verschiedenen Automatisierungslösungen und einem breiten Technologiespektrum sowie zum anderen durch die langjährige Berufserfahrung seiner Mitarbeitenden. Darüber hinaus wurde kürzlich eine neue moderne Fertigungshalle bezogen.

Die „Forschung und Entwicklung“ nimmt im Unternehmen einen immer höheren Stellenwert ein. Sowohl in Kooperation mit der Werkzeugbau Akademie WBA als auch in eigenen Forschungsprojekten arbeitet das Unternehmen an neuen, innovativen Lösungen. Erste Erfolge hierbei zeigen sich z. B. in der Anmeldung des ersten eigenen Patents 2024. Neben dem zentralen Anspruch, qualitativ hochwertigste Spritzgießwerkzeuge herzustellen, wird auch großer Wert auf ein familiäres und angenehmes Arbeitsumfeld mit langfristig sicheren Arbeitsplätzen gelegt. Das inhabergeführte Familienunternehmen setzt nicht auf großes Wachstum, sondern möchte auch in Zukunft ein Betrieb mit etwa 25 Mitarbeitenden bleiben.

Nominiert in der Kategorie „Externer Werkzeugbau ab 50 Mitarbeitende“

Braunform GmbH, Bahlingen: Die 1977 in Bahlingen am Kaiserstuhl gegründete Braunform GmbH gehört heute zu den weltweit führenden Partnern im Bereich des Kunststoff-Formenbaus. Das Familienunternehmen mit 380 Mitarbeitenden hat sich auf die Herstellung von Spritzgießwerkzeugen fokussiert, für deren Endprodukte Kunststoff als Rohstoff alternativlos oder ressourcenschonender ist als mögliche Alternativen. Braunform bietet dabei ein Full-Service-Engineering an.

Das Unternehmen ist spezialisiert auf die Fertigung von Mehrkomponentenformen, Multikavitätenwerkzeugen, Etagenspritzgießwerkzeugen und Formen für die Medizintechnik. Der voll klimatisierte Präzisionsformenbau bedient insbesondere die Branchen Pharma, Präzisionslandwirtschaft und Körperpflege (Personal Care). Für die Pharmaindustrie werden die Herstellungsprozesse, inklusive automatisierter Montage und Stanzen, in Reinräumen umgesetzt.

Fischer GmbH, Geringswalde: Von ursprünglich 15 auf gegenwärtig 70 Mitarbeitende hat sich die 1991 gegründete Fischer GmbH kontinuierlich weiterentwickelt. Das Produktportfolio umfasst Kunststoffspritzwerkzeuge und Vorrichtungen. Im Fokus stehen dabei die Konstruktion und Herstellung von Folgeverbundwerkzeugen bis zu einer Baugröße von 2500 mm.

Die Werkzeuge werden mit den neusten CAD-Systemen konstruiert und programmiert. Großer Wert liegt auf einer konsequenten Datendurchgängigkeit. Der Maschinenpark ist mit Drahterodiermaschinen, CNC-Fräsmaschinen (drei davon mit Werkstückwechsler), Koordinatenmessmaschinen und einem 3D-Scanner zum Vermessen der Arbeitsergebnisse bestückt. Besonderes Augenmerk wird auf die Erprobung der Werkzeuge unter Produktionsbedingungen gelegt. Dazu nutzt die Fischer GmbH in ihrer Zweigniederlassung in Hartha Exzenterpressen mit Bandanlagen von 1000 kN, 2000 kN und 4000 kN Presskraft. Sie stehen neben der Erstmusterherstellung auch für die Fertigung von Vorserien zur Verfügung.