Batterierecycling: 70 % des Lithiums zurückgewinnen

Aus Batterieabfällen bis zu 70 % des Lithiums zurückgewinnen, ohne dass korrosive Chemikalien, hohe Temperaturen oder eine vorherige Sortierung der Materialien erforderlich sind: Dies ermöglicht ein am Karlsruher Institut für Technologie (KIT) entwickeltes Recyclingverfahren, das mechanische Prozesse und chemische Reaktionen verbindet.

Foto: © www.kit.edu

Lithium-Ionen-Batterien durchdringen unseren Alltag: Sie versorgen nicht nur Notebooks und Smartphones, Spielzeug, Fernsteuerungen und andere kleine Geräte kabellos mit Strom, sondern fungieren auch als wichtigster Energiespeicher für die rasch wachsende Elektromobilität. Der zunehmende Einsatz dieser Batterien verlangt ökonomisch und ökologisch nachhaltige Methoden zum Recycling.

Heute werden aus Batterieabfällen vor allem Nickel und Kobalt, Kupfer und Aluminium sowie Stahl zurückgewonnen und wiederverwertet. Die Rückgewinnung von Lithium ist derzeit noch teuer und wenig ertragreich. Die verfügbaren, meist metallurgischen Verfahren verbrauchen viel Energie und/oder hinterlassen schädliche Nebenprodukte. Demgegenüber versprechen Ansätze der Mechanochemie, die mechanische Prozesse nutzen, um chemische Reaktionen herbeizuführen, eine höhere Ausbeute bei niedrigerem Aufwand sowie mehr Nachhaltigkeit.

Rohstoffgewinnung in Deutschland: Lithium aus Thermalwasser hat es in sich

Kostengünstiges und umweltfreundliches Recycling von Lithium

Ein solches Verfahren hat nun das Institut für Angewandte Materialien – Energiespeichersysteme (IAM-ESS) des KIT zusammen mit dem vom KIT in Kooperation mit der Universität Ulm gegründeten Helmholtz-Institut Ulm für Elektrochemische Energiespeicherung (HIU) und der EnBW Energie Baden-Württemberg AG entwickelt. In der Zeitschrift Nature Communications Chemistry stellen die Forschenden ihre Methode vor. Sie erreichen damit eine Rückgewinnungsrate von bis zu 70 % für das Lithium, ohne dass es korrosiver Chemikalien, hoher Temperaturen oder einer vorherigen Sortierung der Materialien bedarf.

Lithium: Rohstoffmangel bedroht Verkehrswende

„Das Verfahren eignet sich zur Rückgewinnung von Lithium aus Kathodenmaterialien unterschiedlicher chemischer Zusammensetzung und damit für viele verschiedene marktübliche Lithium-Ionen-Batterien“, erklärt Oleksandr Dolotko vom IAM-ESS des KIT und vom HIU, Hauptautor der Publikation. „Es erlaubt ein kostengünstiges, energieeffizientes und umweltverträgliches Recycling.“

Aluminium als Reduktionsmittel für das Lithiumrecycling

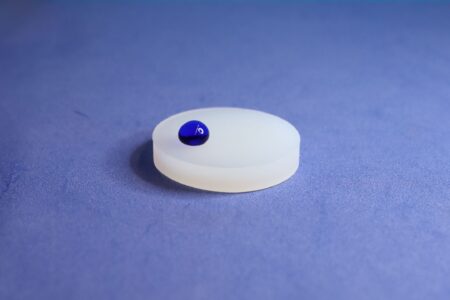

Die Forschenden verwenden für ihr Verfahren Aluminium als Reduktionsmittel in der mechanochemischen Reaktion. Da Aluminium bereits in der Kathode enthalten ist, kommt das Verfahren ohne zusätzlich zugeführte Stoffe aus. So funktioniert es: Die Batterieabfälle werden zunächst zermahlen. Dann werden sie in einer Reaktion mit Aluminium eingesetzt, um metallische Verbundwerkstoffe mit wasserlöslichen Lithiumverbindungen zu erzeugen. Das Lithium wird daraufhin zurückgewonnen, indem die wasserlöslichen Verbindungen in Wasser aufgelöst und anschließend erhitzt werden, um das Wasser durch Verdampfen zu entfernen. Da die mechanochemische Reaktion bei Umgebungstemperatur und -druck abläuft, ist das Verfahren besonders energieeffizient.

Chemie: Neues Verfahren von Evonik gewinnt Lithium einfach und effizient zurück

Ein weiterer Vorteil liegt im einfachen Ablauf, was den Einsatz im industriellen Maßstab erleichtern wird. Denn schon in näherer Zukunft werden große Mengen von Batterien zum Recycling anfallen.