Zementwerk nutzt Prozessgase

Zementwerke tragen zur Klimaerwärmung und zur Eutrophierung bei. Aber sie könnten wesentlich umweltfreundlicher werden, wenn aus den Prozessgasen beispielsweise Dünger hergestellt würde.

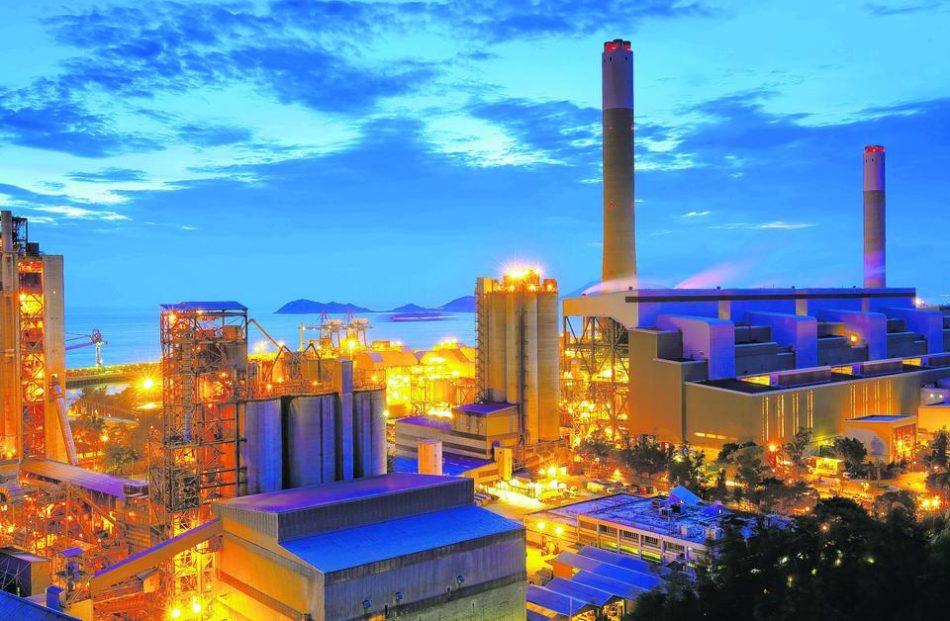

Foto: panthermedia.net/cozyta

Energie- und Ressourceneffizienz haben ihre Grenzen. Etwa bei der Zementherstellung. Da werden Kalk, Ton, Sand und Eisenerz vermahlen, getrocknet und extrem erhitzt. Ab 850 °C wird das im Kalk chemisch gebundene Kohlendioxid (CO2) frei. Bei mehr als 1400 °C bildet sich im Drehrohrofen Klinker, der dann gekühlt und zusammen mit Gips zu Zement vermahlen wird.

CO2: Rund 66 % des Kohlendioxids (CO2) werden aus dem Kalk frei, 33 % aus dem Brennstoff. Von 1990 bis 2014 konnte die Zementindustrie ihre brennstoffbedingten Emissionen um 52 % senken – sowohl durch optimierte Verfahren als auch durch einen höheren Einsatz von Ersatzbrennstoffen. In Deutschland trugen Zementwerke im Jahr 2014 nach Angaben des Umweltbundesamtes (UBA) zu etwa 2,2 % der Klimaerwärmung bei (Vergleich: weltweit ca. 6 %, nach Angaben des Intergovernmental Panel on Climate Change (IPCC)).

NOx: Im Drehrohrofen oxidiert Stickstoff zu NOx. Zu 95 % sind es Stickstoffmonoxide (NO). Diese Emissionen werden durch Zugabe von Harnstoff oder Ammoniak auf unter 200 mg/m³ bis 500 mg/m³ gesenkt. Luftstickstoff entsteht. In Deutschland tragen Zementwerke zu etwa 1,5 % der NOx-Belastung bei.

Quelle: VDZ-Umweltdaten

Dieser Prozess belastet die Umwelt mit Stickstoffoxiden (NOx) und das Klima mit CO2. „Doch die Abgase bieten auch eine Chance“, meint Heinz Tischmacher vom Beratungsunternehmen Tischmacher & Partner aus Plankstadt. Der CO2-Gehalt im Abgas beträgt etwa 17 %, der vom Spurengas NOx liegt oft über 300 mg/m3. „Selten sind deren Gehalte in einem Prozessgas so hoch“, sagt der Chemieingenieur.

Deshalb ließen sich aus diesem Abgas Chemikalien wirtschaftlich gewinnen, ist der Ingenieur überzeugt: Aus NOx könnte Nitratdünger hergestellt werden, aus CO2Ammoniumdünger. „Die technischen Grundlagen dafür sind vergleichsweise einfach“, sagt Tischmacher. Das Rohgas oder ein Teil davon würde nach dem Drehrohrofen abgeleitet, um zuerst NOx und dann CO2stofflich zu verwerten.

NOx: In eine Reaktionskolonne wird Stickstoffmonoxid (NO) zu Stickstoffdioxid (NO2) oxidiert. Das Dioxid löst sich in Wasser, dabei entstehen Distickstofftetroxide (N2O4), die zu Nitriten (NO2-) und Nitraten (NO3-) zerfallen. Anschließend werden Nitrite zu Nitraten oxidiert. Quecksilber und andere Schwermetalle fallen dabei als Salze aus und können abgetrennt werden. Zur Nitratlösung wird zum Schluss Kalk gegeben, es bildet sich Kalziumnitrat, ein Bestandteil des Düngers Kalksalpeter.

CO2: Das schwermetallarme Gas wird dann in einer Blasensäule oder Reaktionskolonne mit einer Ammoniaklösung bei 12 °C bis 35 °C gewaschen. CO2 geht in Lösung und bildet mit NH3 Ammoniumsalze der Kohlen- und der Carbaminsäure. Abhängig vom Verhältnis von CO2 zu NH3 werden bevorzugt Ammoniumcarbonat, Ammoniumhydrogencarbonat, ABC genannt, oder Ammoniumcarbamat erzeugt.

„Dies alles ist technisch machbar“, betont Tischmacher. Er verweist auf eigene Patente, Simulationsrechnungen an der Fachhochschule Kaiserslautern sowie auf Versuche, die Wissenschaftler für das US-Energieministerium DoE (Department of Energy) durchgeführt haben.

Allerdings sind alle drei Ammoniumsalze instabil. „Sie zerfallen ab 65 °C in ihre Ausgangsstoffe sowie Wasser“, sagt Tischmacher. Auch beim Aufbringen auf den Acker zersetzen sie sich recht schnell. In der EU sind sie deshalb nicht erwünscht, da man sich hier um geringere NH3-Emissionen bemüht: Sie sollen – so die Richtlinie über nationale Emissionshöchstmengen – von 2005 bis 2030 um mindestens 18 % sinken.

Das Zersetzungsproblem des Düngers lasse sich lösen, glaubt Tischmacher. Und Agraringenieur Torsten Müller von der Universität Hohenheim ergänzt: „Durch eine geschickte Formulierung des Düngers und eine geeignete Anwendungstechnik können wir NH3-Emissionen weitgehend vermeiden.“ Erste Ansätze dazu werden zurzeit weiterentwickelt.

Dieser Ammoniumdünger könne auch eine Kohlenstoffsenke sein, meint Tischmacher. Wie viel des Kohlenstoffs als Salz an der Krume verbleibt, hänge aber vom pH-Wert des Bodens ab, erklärt Müller. Ist dieser wie bei leichten sandigen Böden sauer, wird viel CO2 aus dem Dünger freigesetzt. Ist ein Boden neutral oder schwach alkalisch wie bei schwereren und kalkhaltigen Böden, bildet sich stabiles Kalziumhydrogencarbonat.

Die Herstellung von Ammonium- und Nitratdünger aus dem Abgas von Zementwerken könne sich lohnen, so Tischmacher. Sie eröffne der Zementindustrie vor allem in Afrika, Mittel- und Südamerika sowie Fernost, wo der Düngemittelbedarf steigt, ein neues Geschäftsmodell. In diesen Regionen werde zudem noch vielfach NH3-haltiger Flüssigdünger in den Boden injiziert. „Stabilisiertes ABC verspricht, diese Emissionen deutlich zu senken“, sagt der Chemieingenieur.

Das Geschäftsmodell erfordere allerdings ein Umdenken. „Betreiber von Zementwerken müssen mit Düngemittelherstellern kooperieren“, betont Tischmacher. Doch selbst eine Investition von 100 Mio. € könnte sich nach wenigen Jahren bezahlt machen, gibt sich der Ingenieur zuversichtlich. „Bei steigender Weltbevölkerung wird immer mehr Dünger benötigt.“

Dies alles ist keine Utopie. Derzeit laufen Gespräche mit einem europäischen Zementhersteller über eine Pilotanlage. Auch erste Hersteller von Düngemitteln sind neugierig geworden.