Aluminium weist Stahl die Tür

Aluminiumlegierungen machen in der Automobilindustrie zunehmend den Stahlwerkstoffen Konkurrenz. Der größte Hersteller in Deutschland, Hydro, will den Umsatzanteil in der Autoindustrie deutlich ausbauen. Ein Besuch in der Entwicklung in Bonn, wo die Legierungen von morgen entstehen.

Foto: U. Zillmann

Wenn die Materialforscher des Hydrokonzerns einem Besucher zeigen wollen, was sie können, führen sie ihn zur Tür. In einem unscheinbaren Flur am Bonner Standort hängt sie an der Wand. Das Innenteil einer Autotür einteilig herzustellen, sagen die Forscher, das sei die Königsdisziplin für einen Materialentwickler. Die Herausforderung: Besonders hohe Umformgrade sind notwendig.

„Ist der Aluminiumwerkstoff gut umformbar“, sagt Henk-Jan Brinkman, Programmleiter Automobilband in der Bonner Hydro-Entwicklung, „kann der Autobauer sein Design beibehalten oder frei ändern.“ Und er lässt gleich eine Kampfansage an die Werkstoffkonkurrenz folgen. „Unser Ziel ist es, heute verwendete Nicht-Aluminium-Werkstoffe – Stahl zum Beispiel – zu substituieren.“

Der Automobilsektor ist für den norwegischen Aluminiumhersteller Hydro, der in Deutschland rund 6000 Mitarbeiter beschäftigt, der am stärksten wachsende Markt. Derzeit macht er rund 20 % der Umsätze von Hydro in Deutschland aus – nach Konzernangaben werden das im laufenden Geschäftsjahr rund 400 Mio. € sein. Binnen Kurzem soll der Anteil auf ein Viertel steigen.

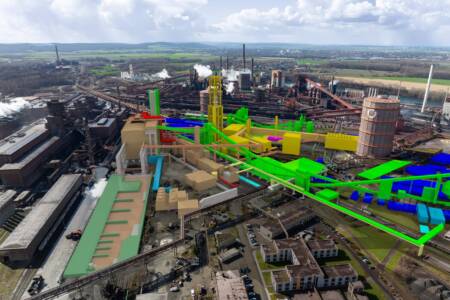

Für das Unternehmen bedeutet das vor Allem: Mehr Kapazität muss her. In diesem Jahr wurde der Bau einer zweiten Linie am Standort Grevenbroich bekannt gegeben. Insgesamt sollen in Zukunft jährlich 200 000 t Bleche für die Autoindustrie hergestellt werden, vier mal so viel wie heute. Hydro investierte dafür 130 Mio. €.

DER STAHL VERLIERT EIN ALLEINSTELLUNGSMERKMAL

Dabei sah vor gerade einmal fünf Jahren alles noch ganz düster aus. „Während der Wirtschaftskrise 2009 ist der Aluminiumpreis völlig in den Keller gegangen“, sagt Pascal Wagner, der Leiter der Geschäftsbereiche Lithografie, Automotive und Wärmetauscher. In dieser Zeit habe das Unternehmen „in der Elektrolyse buchstäblich Cash verbrannt“. Es sei nicht sicher gewesen, ob der Konzern sein Rohaluminiumwerk in Neuss überhaupt würde weiter betreiben können.

Zwar sei Hydro immer noch nicht konkurrenzfähig beim Rohaluminium. Beim fertigen Blech gibt man sich dafür umso selbstbewusster. „Alle Werkstoffe, die zum Leichtbau beitragen, werden wachsen“, sagt Wagner, „aber am stärksten wächst Aluminium“.

In Bonn arbeiten die Forscher an immer neuen Aluminiumlegierungen. Einer der Hoffnungsträger: die HA 6016-X. „Wir erreichen damit Umformgrade, die bislang mit Aluminiumwerkstoffen nicht möglich waren – vor Allem für die sogenannten Seitenteile ist das wichtig“, betont Wagner. „Der Stahl verliert damit ein Alleinstellungsmerkmal.“

Hohe Umformgrade sind die Voraussetzung dafür, dass ein Materialhersteller die großen flächigen Bauteile herstellen kann, die auch wirtschaftlich besonders interessant sind: zum Beispiel die Fahrzeugseitenwand. Hydro wie auch seine Konkurrenten hoffen dabei auf eine Art industriellen Dominoeffekt. „Wenn die Seitenwand aus Aluminium entsteht, ermöglicht dies, ohne Mehraufwand auch das Dach aus Aluminium zu fertigen“, sagt Jan-Henk Brinkman. Denn gleiche Materialien dehnen sich auch in gleicher Weise aus, wenn sie erwärmt werden – etwa beim Lackeinbrennen.

Doch die Materialeigenschaften sind nur ein Aspekt in der Legierungsentwicklung. Ein zweiter: Die Bearbeitung auf den vorhandenen Produktionsanlagen des Kunden. „Die Legierungen, die wir entwickeln, müssen zu den Produktionsprozessen der Autohersteller passen“, sagt der Entwickler Brinkman.

Ein Beispiel sind die aushärtbaren Legierungen: Der Werkstoff wird in diesem Fall in einer niedrigen Festigkeit angeliefert. „Das hat den Vorteil, dass er sich noch sehr gut umformen lässt“, erläutert Brinkman.

Während das Lackeinbrennens verliert die Legierung ihre Umformbarkeit und verdoppelt nach Hydro-Angaben ihre Festigkeit. „Ziel ist es, ganz feine Ausscheidungen zu erhalten“, sagt Pascal Wagner. „Das gelingt nur durch ein Abschrecken nach dem Glühen, wenn die Legierungselemente alle in Lösung sind. Die Elemente haben dann keine Zeit zu diffundieren.“ Die festigkeitssteigernden, fein verteilten Ausscheidungen entstehen erst während der Lackeinbrennung bei ca. 200 °C.