Glasbeschichtung für den Gartenzaun

Nur 0,005 mm ist die Glasschicht dick, die Physiker des Start-up Alethia-Wood mit einem Plasmaverfahren auf Holz aufbringen. Die Folgen sind umso größer: Das Naturmaterial wird fast unverwüstlich.

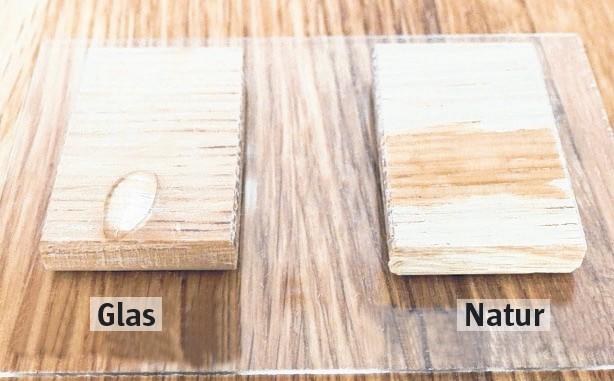

Foto: Alethia-Wood

Der Holzzaun im Garten: Eine einzige Oberflächenbehandlung schützt ihn vor Verfärbungen, Schimmel, Schmutz, Kratzern und Feuer. Nach zehn Jahren sieht er aus wie am ersten Tag. Klingt zu schön um wahr zu sein? Daniel Hupel ist überzeugt: Bald ist der Allroundschutz möglich, der Eigenschaften von Speziallacken, Ölen und Wachs vereint. Der ehemalige Physikstudent der Universität Greifswald entwickelt ein Verfahren für die Beschichtung von Naturfasern – eine Glasschicht, nur 0,005 mm dünn.

Gründung: 2018

Branche: Beschichtung

Mitarbeiter: 3

Vertrieb: Europa

Umsatz: k.A.

Die Schicht schützt vor UV-Strahlung, Hitze, Schmutz und Nässe, ist gesundheitlich unbedenklich und leistet der nachhaltigen Holzwirtschaft einen Dienst. Denn einheimisches Holz wird resistent und robust wie begehrtes Tropenholz. „Ein Umstieg könnte die Tropenwälder entlasten, die als natürliche CO2-Speicher die grünen Lungen der Menschheit bleiben müssen“, sagt Hupel. „Zudem ist die Glasbeschichtung eine nachhaltige Alternative zu umweltgefährdenden, erdölbasierten Holzschutzlösungen.“

Gemeinsam mit Wirtschaftsingenieur Marco Ziegler und dem Umwelt- und Materialwissenschaftler Jan Schütter will Hupel 2018 das Start-up Alethia-Wood gründen, um die Technologie zu vermarkten – als Spin-off der Universität Greifswald.

Hupel ist es mit Unterstützung des Leibniz-Instituts für Plasmatechnologie (INP Greifswald) gelungen, flüssiges Glas auf Holz zu sprühen. Normalerweise würde das Material verbrennen. Der Clou: eine Vorbehandlung, die sich Hupel hat patentieren lassen. Der Physiker sprüht eine Mischung aus Alkohol und Glasteilchen auf das Holz. Dann verwandelt er diese Sole mit einem Plasma (einem leitfähigen Gas aus geladenen Teilchen) in ein Gel, welches sich im Prozess zu einem der leichtesten Materialien der Welt transformiert: zu einem sogenannten Aerogel – ein Nanonetzwerk aus Glas mit einer großen Oberflächenstruktur, ähnlich wie die eines Schwamms. Das ist perfekt geeignet als Hitzeschutz. Zwar ist die Verwendung von Aerogel als Hitzeschutz nichts Ungewöhnliches, die Raumfahrt nutzt das Material, um Spaceshuttles für den Wiedereintritt in die Erdatmosphäre zu rüsten. „Doch bei der Veredelung von Holz ist das Plasmaverfahren etwas völlig Neues“, so Hupel.

Der nächste Schritt: Hupel erhitzt Glas auf bis zu 2200 °C, lässt es anschließend in einem Tiegel verdampfen und zu feinsten Tröpfchen kondensieren. Diese Tröpfchen sprüht der Physiker mit einem Sprühkopf auf die Holzoberfläche. Es entsteht eine unsichtbare Glasschicht, die 0,005 mm dünn ist. Das Holz kann darunter atmen und sich ausdehnen, es riecht und fühlt sich an wie vor der Behandlung, ist allerdings dauerhaft mit der Glasschicht verbunden. Und genau diese Endgültigkeit ist ein Vorteil. „Nahezu alle anderen Oberflächenbehandlungen muss der Anwender regelmäßig erneuern. Das kostet nicht nur Zeit und Geld, die Chemikalien belasten auch die Umwelt.“

Und was, wenn Holz im Außenbereich Risse bildet? „Die häufigste Ursache für die Rissbildung beim Holz ist das Quellen und Schrumpfen bei wechselnder Holzfeuchte. Da diese durch die Beschichtung nahezu konstant gehalten wird, sind keine Risse zu erwarten“, erklärt Hupel. Kommt es doch mal zu einer Veränderung der Oberfläche – etwa aufgrund von mechanischen Belastungen – so müsse, wie bei anderen Systemen auch, eine neue Schutzschicht aufgetragen werden. „Hier werden wir Lösungen anbieten, wie man sie von der Scheibenreparatur bei Fahrzeugen kennt.“ Bestehen würden sie aus einem Gel, Glaslot und einem Bunsenbrenner. „Oder wir richten einen Reparaturservice ein, der Beschädigungen mit einer mobilen Anlage behebt.“

Anwendungsmöglichkeiten zu finden, fällt Hupel nicht schwer. Von Gartenmöbeln, über Segelboote bis hin zu Spielzeugen könnten Holzprodukte von der Glasbehandlung profitieren, die Flüssigkeit abperlen lässt wie bei einem Lotusblatt. Deswegen hätte auch schon das Saunageschäft angeklopft. Hier würde die unsichtbare Glasschicht die Reinigung vereinfachen, ohne den klassischen Holzduft zu nehmen. Und auch Fensterrahmen ließen sich mit einer gläsernen Dampfbarriere ohne Atmungsaktivität versiegeln. Ganz ohne Anstrich oder Lackierung bleibt die Holzfeuchte konstant, sodass sich die Rahmen nicht verziehen, gleichzeitig geschützt sind gegen Schimmel und Hitze. Nicht zuletzt könnte das Verfahren Holzdesignern neue Beschichtungsmöglichkeiten geben.

Die Dicke der Glasschicht ist variabel, erst ab 0,2 mm Schichtdicke verhält sich das Glas spröde. Und es geht weiter. „Die Anwendungsmöglichkeiten beschränken sich nicht auf Holz“, so Hupel. „Es wäre auch denkbar, mit dem flüssigen Glas Betonwände von Kanalisationen resistenter gegen Schwefelsäure und somit langlebiger zu machen.“

Hupel ist auf dem besten Weg, Marktreife zu erreichen. Mit Fördergeldern des Bundesministeriums für Bildung und Forschung (BMBF) konnte der Physiker den Proof of Concept erbringen. Derzeit baut er einen Prototypen der Beschichtungsanlage mit höherer Prozessgeschwindigkeit. Sie besteht aus einem Schmelztiegel, einem Sprühkopf und einer Steuerungseinheit. Damit will er Investoren den Machbarkeitsbeweis für eine industrietaugliche Geschwindigkeit liefern. Die Entwicklung von Beschichtungsanlagen für die Industrie, die in der Größe variabel sind, sei dann nur noch ein Katzensprung. Denn notwendige Komponenten wie Roboterarme und Verfahreinheiten gehörten zum ABC des Maschinenbaus.

Läuft alles glatt, könnte die Technik Ende nächsten Jahres in die holzverarbeitende Industrie Einzug halten. Laut Entwicklungsteam ist eine Beschichtungsanlage ab einem Durchsatz von etwa 25 000 m2 pro Jahr wirtschaftlich.