Keramik trennt Wasserstoff und Sauerstoff

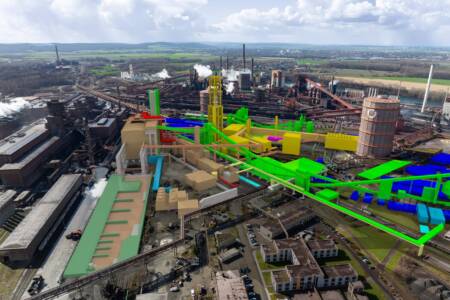

Foto: Fraunhofer IKTS

Nein, ein Scherz war es nicht. Aber als Werner Griebe, Präsident der Deutschen Keramischen Gesellschaft und Vorstand des Sanitärkeramik-Herstellers Duravit, über neue Trends im Bad referierte, glaubte der eine oder andere Teilnehmer auf der Vision Keramik wohl anfangs an einen nicht ganz ernst gemeinten Beitrag. Schließlich geht es bei dem alljährlichen Expertentreffen am Dresdner Fraunhofer-Institut um Hochleistungskeramiken. Und die finden sich in piezoelektrischen Sensoren, Membranen, auf Werkzeugen und Oberflächen oder in Brennstoffzellen.

So werden heute Siebe auf keramischer Basis hergestellt, die beispielsweise bei der Verarbeitung von Ölsanden den Energieaufwand minimieren. Dank keramischer Beschichtungen bestehen Turbinenschaufeln inmitten immer heißerer Gase – der Wirkungsgrad der Anlagen steigt. Selbst transparente Keramik, die beispielsweise als Sichtfenster in Hochtemperaturprozessen genutzt werden kann, wurde inzwischen auf der Basis von Magnesiumoxid entwickelt.

Doch auch das stille Örtchen, daran ließ der Keramikexperte Griebe keinen Zweifel, ist längst ein Ort der technischen Innovation. So ist es nicht nur eine technologische Herausforderung, große keramische Oberflächen völlig eben herzustellen, wie Werner Griebe versicherte. Auch arbeite man intensiv daran, die bisher 11 mm betragende Scherbenstärke auf 7 mm zu reduzieren. Das spart nicht nur Rohstoff und Energie in der Herstellung, sondern auch Gewicht beim notwendigen Transport.

Zudem hat Duravit inzwischen Toilettenbecken entwickelt, deren Wasserverbrauch für die Spülung bis an den für die Abwasserrohre zulässigen Mindestwert reduziert werden kann. Selbst der Einsatz von 3-D-Druck für hochwertige, individuelle Kleinserien wird in naher Zukunft verfügbar sein, ebenso die Zusammenführung von Guss und Glasur.

Doch es geht nicht nur um Millimeter und Tonnen, die Zukunft der Keramik spielt ebenso im Bereich von Nanometern und einzelnen Molekülen. In den letzten Jahren ist es gelungen, den Aufbau von keramischen Membranen so exakt selbst im Nanometerbereich (nm) zu definieren und zu steuern, dass diese Schichten inzwischen in der Lage sind, Flüssigkeiten und Gase zuverlässig zu trennen. Dazu nutzen die Experten unterschiedlich große Poren in den keramischen Schichten, die inzwischen exakt auf einen Bruchteil von Nanometern eingestellt werden können.

„Wasserstoffmoleküle haben eine Größe von etwa 0,29 nm, Sauerstoffmoleküle von 0,35 nm, sie lassen sich aber mit solchen Membranen trotz ihres sehr geringen Größenunterschiedes trennen“, berichtete Ingolf Voigt, der diesen Bereich am IKTS-Standort im thüringischen Hermsdorf bearbeitet.

Voigt selbst nennt es „eine Kunst, solche extremen Feinheiten der Materialstruktur einstellen zu können“, für die es vieler Einzelschritte bedurft habe. Die feinsten Aluminiumoxid-Keramiken haben rund 70 nm, Titanoxid 30 nm Korngröße. Mit einer Geltechnik habe man dann bereits Partikel im Bereich von 5 nm bis 10 nm Durchmesser herstellen können, die sich nicht mehr unter dem Elektronenmikroskop vermessen lassen.

Durch den Einbau von Polymeren und Zeolithen lassen sich dann die heutigen Rekordwerte erreichen, wobei für funktionstüchtige Membranen dieser Qualität auch der exakte Schichtungsaufbau mit den Trägersubstanzen beherrscht werden muss. Diese haben mit etwa 50 nm ebenfalls noch extrem geringe Dicken – was aber für einen energiearmen Trennungsprozess notwendig ist.

Technisch umgesetzt sind am IKTS bereits freitragende Kompositmembranen, die zuverlässig Wasser-Ethanol-Gemische bei Normaltemperatur trennen können. Dafür haben die Forscher am Institut auch eine Folienziehanlage für die Endlosfertigung konstruiert und die Beschichtung im Pilotmaßstab nachvollzogen. Dabei konnten auch hohe Stoffströme von bis zu 2,8 kg Ethanol/m2 Membran und Stunde erreicht werden.

Die nun absehbare mögliche Trennung von Gasgemischen, die bislang in der Regel kryotechnisch über die Verflüssigung erfolgt, kann im großen Stil Energie sparen. Der Bedarf an technischem Sauerstoff etwa liege im Millionen-Tonnen-Bereich, noch höher ist der des Stickstoffs für die Dünger-Industrie. Doch auch bei der Abtrennung von CO2 aus Rauchgasen von Kraftwerken sind große Anwendungsbereiche zu erwarten.

Ein ganz anderes Einsatzfeld von Keramiken demonstrierte eine eigens vor dem Kongressgebäude aufgestellte Anzeigetafel, wie sie mobil etwa an Baustellen verwendet werden könnte. Den Strombedarf für die Anzeige mit rund 100 W deckt hier nicht eine Batterie, sondern eine kleine Brennstoffzelle der neuesten Generation. Auch hier sorgen die Poren des Keramikwerkstoffes in den Grenzflächen zwischen Anode/Kathode und dem Elektrolyt für den optimalen Gastransport und damit für hohe Wirkungsgrade, höhere Leistungsdichten und lange Standzeiten von bereits bis zu 200 000 Stunden.

Allerdings, so räumte Gerhard Gille vom Brennstoffzellenspezialisten H. C. Starck in Goslar ein, muss hier die Entwicklung noch ein gutes Stück vorankommen, um mit anderen Methoden der Stromerzeugung wirtschaftlich konkurrenzfähig zu werden.

MANFRED SCHULZE