Klebstoff hält künftig sogar auf Öl

Leichtbau und Kleben gehören zusammen wie Pott und Deckel. Wenn Bauteile vor dem Zusammenfügen nicht entfettet werden müssen, weil der Klebstoff das Öl direkt absorbiert, spart das Zeit und Lösemittel, erklärt der technische Leiter für Leichtbaulösungen bei 3M, Rüdiger Frisch.

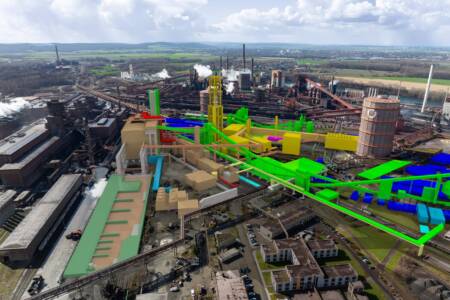

Foto: 3M

VDI nachrichten: Die Zukunft von Automobilbau und Luftfahrtindustrie liegt im Leichtbau. Welche Branchen könnten noch davon profitieren?

Rüdiger Frisch: Wir sehen Kundenaufträge überall da, wo es um bewegte Massen geht. Denken Sie etwa an Aufzüge und Container, aber auch an die Bereiche Schifffahrt und Schienenverkehr.

Dort sollen Gewicht und Emissionen eingespart werden. Welche Materialien setzen Sie dafür ein?

Bei bestimmten Anwendungen geht es nur darum, Kohlendioxid einzusparen. Das Material wird dadurch aber nicht leichter – im Gegenteil.

Zum Beispiel?

Stellen Sie sich Fensterfolien vor, die aufgrund ihrer Fähigkeiten zur Abschattung helfen, das Raumklima zu regulieren. Da fügen wir zunächst einmal Gewicht zu, selbst wenn die Folien ultraleicht sind.

Und CO2 wird dann gespart, weil die Klimaanlagen weniger laufen?

Genau. Oder ich gebe Ihnen ein Beispiel aus dem Bereich Automotive, um Motoren effizienter zu machen. Friction Shims sind eine Art mit Diamanten besetzte Unterlegscheiben. Sie erhöhen das Drehmoment in kleineren Motoren, um gleiche Leistung zu gewährleisten.

Dadurch wird das Auto geringfügig schwerer …

… eigentlich nicht, denn wir fügen zwar zunächst Gewicht durch die Friction Shims hinzu, ermöglichen dadurch aber die Konstruktion eines kleineren und leichteren Motors. So wird letztlich Gewicht eingespart.

Leichtbau benötigt auch Klebstoffe. Wo sehen Sie die Zukunft des Klebens?

In allem, womit der Kunde mit wenig Aufwand sichere Verbindungen schaffen kann. Ganz neu sind z. B. Klebstoffe, die ohne Vorreinigung direkt auf öligen Untergrund aufgetragen werden können.

Wie gelingt das?

Aufgrund seiner speziellen Chemie absorbiert der Klebstoff die Öle. Der Kunde spart sich das Entfetten von Bauteilen, bei deren Herstellung etwa zum Verformen Öl benötigt wird. Und es wirkt sich auf den Arbeitsschutz aus, weil viele Prozesse der Ölreinigung mit Lösemitteln verbunden sind.

Haben Sie weitere Bespiele für künftige Fügeverfahren?

Hier möchte ich Klebstofffilme nennen. Denken Sie beim Auto an die Bördelfalzen an Türen, Motorhauben und am Kofferraum. Da wird der Rand des Außenblechs einmal umgebogen, wobei er das Innenblech mit einklemmt. Diese Kante wird anschließend geschweißt.

ist technischer Leiter für Leichtbaulösungen, Westeuropa, bei 3M in Neuss, zuvor war er technischer Leiter für den Bereich Schleifmittel sowie Leiter Anwendungsentwicklung für Klebebänder, Klebstoffe und Kennzeichnungssysteme sowie Produktentwickler im Bereich Verkehrssicherheitsprodukte.

Von 1989 bis 19991 war der Chemiker Produktentwickler im Bereich Kunststoffe bei Bayer in Krefeld-Uerdingen.

Durch den Einsatz von Klebstoffen direkt beim Falzschritt entfällt der Schweißprozess. Bisherige Einkomponentenklebstoffe allerdings müssen aushärten oder fixiert werden. Die neueste Entwicklung sind Klebstofffilme, die sich automatisch applizieren lassen und die auch nicht zwischen den Blechen herausgepresst werden.

Und das hält?

Nun, am Anfang hat solch ein struktureller Klebstofffilm nur geringe Klebkraft. Aber unter Einwirkung von Temperatur, etwa in den Lackieröfen, härtet er zu hoher Festigkeit aus.

Etwa wie bei einem Zweikomponenten-Klebstoff?

Ja, genau. Nur liegt er hier in Tapeform von der Rolle vor und ist viel sauberer zu applizieren. Entscheidend ist dabei aber seine gleichmäßige Dicke oder Stärke. Das ist besonders wichtig, wenn man unterschiedliche Materialien galvanisch trennen muss – auch mit Blick auf die Vermeidung von Korrosion.

Sind solche Filme schon marktreif?

In der Luftfahrt werden sie schon länger eingesetzt. Eine erste Serienanwendung im Automobilbereich wurde auch bereits realisiert. Wir arbeiten jetzt mit mehreren Kunden an größeren Serienanwendungen.

Wird also künftig gar nicht mehr am Auto geschraubt?

Das geschieht heute immer weniger – jedenfalls im Karosseriebereich. Einen Carbonrahmen zu schrauben oder zu nieten, wäre kontraproduktiv. Damit wird das Carbon geschwächt und es droht Korrosionsgefahr. Ich bin überzeugt, dass deshalb immer mehr Klebelösungen zum Einsatz kommen.

Ein lukratives Marktsegment für 3M?

Ja, der Einsatz von Klebstoffen in Industrieanwendungen nimmt stetig zu. Die Klebesparte ist eine unserer Kernkompetenzen. Hier beschäftigen wir allein in Deutschland etwa 80 Forscher und Anwendungstechniker.

Und was haben die in der Pipeline?

Eine Neuentwicklung launchen wir gerade für die Luftfahrtindustrie. Wenn Flugzeuge aus Kompositen gebaut sind, kann man nicht einfach ein Loch in die Außenwand zu bohren, um etwas daran zu befestigen. Dazu werden heute Fastener oder Brackets, also Verschlüsse und Klammern, verklebt. Allerdings brauchen diese eine zusätzliche Fixierung, bis der Klebstoff vollständig ausgehärtet ist. Diese Fixierung ist anschließend Müll.

Und Ihre Erfindung …

… ist ein Klebstoff, der den Fastener nicht mehr verrutschen lässt. Immerhin werden bis zu 30 000 solcher Teile in einem einzigen Flugzeug verbaut. Das spart also Geld und Zeit. Und auch für den Jachtbau und für kleinere Schiffe eignet sich das Befestigungssystem.

Verlangt jede neue Klebelösung auch ein neues technisches Verfahren?

Nein, die Herstellung öltoleranter Klebstoffe nicht, wohl aber die von Klebstofffilmen. Das ist ein innovativer Prozess, für dessen Umsetzung wir neues Produktionsequipment anschaffen mussten.

Denken Sie bei der Entwicklung von Klebeverbindungen auch an ein späteres Recycling?

Die Frage eines Recyclings stellt sich beim Klebstoff weniger, weil er mengenmäßig ja nur eine untergeordnete Rolle spielt. Aber er muss natürlich hohen Belastungen standhalten. Dadurch wird eine spätere Trennung und das Recycling der Fügepartner aufwendig bis schwierig.

Wie ließe sich eine solche Verbindung überhaupt rückgängig machen?

Gängige Methoden sind die mechanische Trennung zum Beispiel durch Sägen oder die thermische Trennung etwa bei Metallen. Es wird aber auch bereits an „schaltbaren“ Klebstoffen gearbeitet. Dabei sorgen Temperaturunterschiede oder Änderungen des pH-Werts dafür, dass die Klebewirkung nachlässt.

Was meinen Sie, wo geht für Klebstoffe die Reise hin?

Ich bin überzeugt, dass die Klebstofffilme disruptiv sein können, weil sie die ganze Art und Weise heutigen Fügens verändern können. Das ist im Leichtbau schlechthin eine der spannendsten Entwicklungen. Und es ist eine neue Technologie, die viele Verbindungen in der Automobilindustrie und der Luftfahrt revolutionieren wird.