Schwingfestigkeit von Stahl-Alu-Materialmix

Fraunhofer-Forscher haben numerische Methoden zur Auslegung von Hybridbauteilen erprobt.

Hybridbauteile, zum Beispiel aus Stahl und Aluminium, werden in der Automobilindustrie immer häufiger eingesetzt. Die Bauteile sparen Strukturgewicht, erfordern in der Auslegung aber Kreativität. Forschende des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF haben nun numerische Methoden zur Lebensdauerabschätzung in Schwingfestigkeitsversuchen validiert. Beteiligt an der Entwicklung waren auch Opel und die TU Darmstadt.

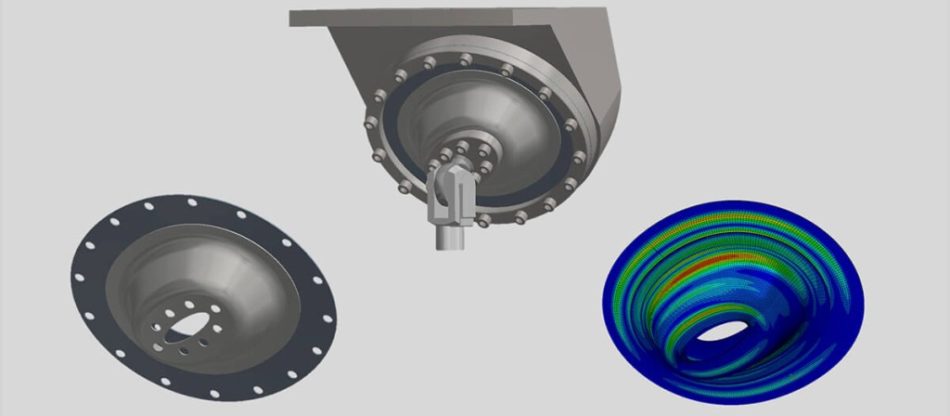

In ihren Versuchen nutzten die Fraunhofer-Forschenden bauteilähnliche Tellerproben (s. Bild) anstelle der bislang üblichen überlappenden Standardproben. Nach LBF-Angaben hat das „Einblicke in real auftretende Schädigungsmechanismen“ ermöglicht.

Praxisnahe Belastung im Versuch

Bei der Tellerprobe wird ein tiefgezogener Napf im Bereich des umgeformten Flansches mit einer fest eingespannten ebenen Grundplatte verbunden. Der große Vorteil nach LBF-Angaben: Sowohl Kräfte als auch Momente lassen sich im Versuchsaufbau in beliebiger Richtung in den Napf einleiten. So lasse sich ein definierter und damit praxisnaher Beanspruchungszustand als Kombination aus Scherzug und Schälzug einstellen.

Die Darmstädter Forschenden verglichen geklebte, genietete und hybrid gefügte Tellerproben. Die hybriden Tellerproben hätten dabei, anders als bei den Scherzugproben, geringere zyklische Beanspruchbarkeiten gegenüber den geklebten Tellerproben gezeigt. Als Ursache vermutet das Fraunhofer-Team Mängel im hybriden Fertigungsprozess.

Als hilfreicher Ansatz zeigte sich laut LBF eine zusätzliche Fixierung der Bleche beim Setzen der Niete. Hierdurch könne das Aufklaffen der beiden Bleche während des Fügeprozesses reduziert werden; die Fügequalität steige.