Verschweißt und zugenäht

Immer mehr Branchen setzen auf Gewebestrukturen. Ob Wasserwirtschaft, Baugewerbe, Automobil- oder Flugzeugbau: Mit technischen Textilien erwirtschafteten deutsche Unternehmen im vergangenen Jahr Umsätze in Höhe von rund 2,5 Mrd. €. Die Innovationskraft deutscher Firmen in diesem Marktsegment liegt vor allem in neuen Verarbeitungsmethoden, die diese Materialien universell einsetzbar machen.

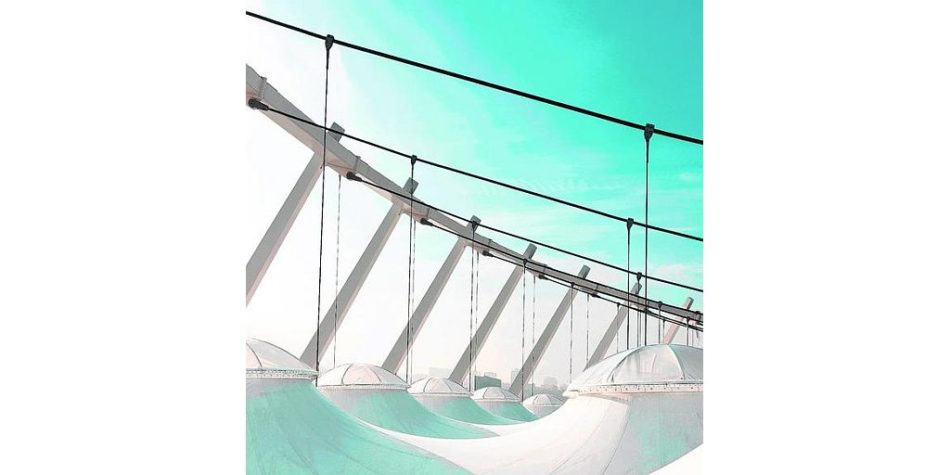

Foto: M. Bredt/3M

„Welche Konfektionstechnologie für technische Textilien verwendet wird, hängt von den jeweiligen Kundenwünschen und der Größe der geplanten Konstruktion ab“, erklärte Hartmut Rödel am Rande des Business Forums Technical Textiles kürzlich in Frankfurt. Rödel ist Professor für Konfektionstechnik an der Fakultät Maschinenwesen der TU Dresden und weiß, dass Produktion und Verarbeitungsprozesse aufs Endprodukt zugeschnitten sein müssen. Auch die Maße – etwa bei der Überdachung riesiger Stadien oder bei Kunstrasen für Fußballfelder – bestimmen mit darüber, wie und wo das Teil gefertigt wird.

In Deutschland gibt es nach Angaben des statistischen Bundesamtes derzeit 376 Hersteller von technischen Textilien. Davon stellen ca. 100 ausschließlich technische Textilien her.

Mit 16 Textilforschungsinstituten ist Deutschland führend bei der F & E. Hier sind rund 12 000 wissenschaftliche Mitarbeiter beschäftigt.

Ständig entstehen neue Anwendungsfelder für technische Textilien in den unterschiedlichsten Bereichen. Nahm deren Einsatz im Bausektor bei Unternehmensbefragungen 2011 noch Rang 5 ein, liegt er jetzt bei Rang 3. Industrietextilien wie Filter, Vlies und Transportbänder belegen Platz 1, Bekleidung landete auf dem 6. Platz.

Bisher gab eher die Struktur der jeweiligen Gewebe vor, wie diese am besten zu verarbeiten sind. Das habe sich mittlerweile geändert, sagt Petra Schneider. „In der Praxis müssen wir das Pferd von hinten aufzäumen“, erklärt die Dekanin für den Bereich Technische Textilien an der Hochschule Albstadt-Sigmaringen. Die Art des Fügeverfahrens ergebe sich nun aus den Eigenschaften der eingesetzten Textilien, deren Dicke sowie aus der benötigten Dimension und Geometrie des Endprodukts. Zudem müsse im Vorfeld geklärt werden, welchen Belastungen das Gewebe standhalten muss, etwa Regen, Schnee und Sonnenstrahlen oder Chemikalien und Gewichten.

Als Fügeverfahren bieten sich Nähen, Kleben und Schweißen oder auch eine Kombination dieser Methoden an, erläutert Textilexpertin Schneider. Der Vorteil einer Naht liege in ihrer Festigkeit, außerdem lassen sich mit hoher Prozessgeschwindigkeit vielfältige Formen realisieren. Nachteilig wirkt sich die Begrenzung der Materialdicke aus, zudem müssen die Fügepartner flexibel sein. Und schließlich bedeutet jede Einstichstelle ein Loch. Für wetterfeste Textilien sei die Naht deshalb nur bedingt oder in Kombination mit anderen Verfahren geeignet.

Beim Schweißen wiederum verbinden sich die Fügepartner intensiv. Deshalb sollten sie aus möglichst ähnlichem Material mit identischem Schmelzpunkt bestehen. Dann kann ohne Zusatzwerkstoff eine Schweißnaht gefertigt werden, die beinahe die gleiche Festigkeit besitzt wie das Grundmaterial. Allerdings lässt sie sich nicht so schnell umsetzen wie eine Naht mit Nadel und Faden.

Ob mit Heißluft und Heizkeil, per Ultraschall, Hochfrequenz oder Laser: Welches Verfahren zum Schweißen eingesetzt wird, hängt letztendlich vom jeweiligen Bedarf ab. So ist das Heißluftschweißen einfach und günstig; es eignet sich zudem für Reparaturen. Gleichzeitig kann man mit dieser Technik schneiden und perforieren.

Hochfrequenzschweißen führt zu Nähten mit hoher Festigkeit, deren Kanten automatisch versiegelt sind. Es eignet sich für Kunststoffe wie PVC, thermoplastische Urethane und bestimmte Polyamide, Polyestersulfone und thermoplastische Elastomere. Diese Art des Schweißens wird vor allem im Sportbereich und für Einwegprodukte wie OP-Bekleidung eingesetzt. Auch Fahrradtaschen und Einfüllstutzen werden so verbunden. Cut & Seal wiederum ist ein übliches Verfahren für nahtlose Unterwäsche. Und Laserschweißen stellt kontinuierliche Nähte mit hoher Festigkeit her.

Kleben mit Klebstoff oder einem textilverstärkten Klebstofftape eignet sich im Prinzip für alle Materialien. Durch die Kombination von Nähen und Kleben entsteht eine dichte Verbindung, die etwa in der Bekleidungsbranche unverzichtbar ist für wetterfeste Textilien. Die Nähte können beliebig ausgeführt werden, sind aber wenig flexibel. Kombiniert man Schweißen und Überkleben, können Fügestellen auch auf Stoß umgesetzt werden – bei guter Nahtfestigkeit. Typische Anwendungsbeispiele sind Laminate, die Verbindung von Schaumstoff mit Textilien oder das Abkleben von Nähten – für Bekleidung wie textile Architektur gleichermaßen.

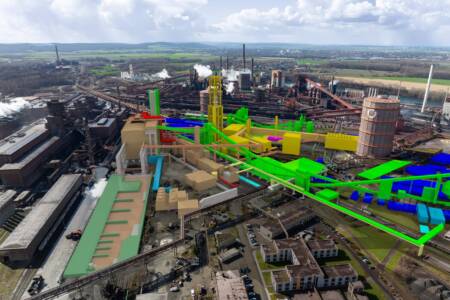

Damit einzelne Teile konfektioniert werden können, müssen sie sinnvoll zugeschnitten sein. Per CAD entstehen heute 3-D-Modelle textiler Architektur etwa für Bühnendächer, Traglufthallen, Autositze und Schutzbekleidung, die dann in 2-D-Schnittkonstruktionen umgewandelt werden. Am Computer lässt sich anschließend die Belastbarkeit der jeweils benötigten Nähte simulieren. Daraus ergibt sich dann wiederum die Wahl des besten Fügeverfahrens.

Ein Drittel der Kosten eines textilen Produkts entfällt heute auf die Herstellung. Basierend auf der Idee von Industrie 4.0 werden hierfür nun verstärkt innovative Fügetechniken und computergesteuerte Maschinen entwickelt. „Das ist ein Zukunftsmarkt“, ist Yves-Simon Gloy, Bereichsleiter Textilmaschinenbau an der RWTH Aachen, überzeugt.

„Allein in Deutschland gibt es in 200 Betrieben rund 12 000 Beschäftigte, die einen Jahresumsatz von 1,65 Mrd. € erwirtschaften“, schätzt er. Der Gesamtumsatz für deutsche Unternehmen wird für 2013 auf rund 2,5 Mrd. € geschätzt. Die Nähtechnologien seien heute zwar sehr zuverlässig, verlangten aber einen großen manuellen Anteil. „In Aachener Schulen und Vereinen wurden 15 Kunstrasen mit einem Umfang von 4,2 Mio. € verlegt. Nun sind nach Diskuswürfen die ersten Nähte geplatzt, Reparaturen der Löcher sind fällig. Sie müssen vor Ort genäht und verschweißt werden“, berichtet Gloy aus der Praxis.

An der RWTH Aachen entwickeln die Experten jetzt durchgängig vernetzte Maschinen. Auch die Schnittstelle Mensch-Maschine soll optimiert werden. „Nahtqualität ist gleich Produktqualität. Nähtechnologie stellt einen Wettbewerbsfaktor dar. Automatisierung und Qualität sind die Herausforderungen für Deutschland“, weiß Gloy.

Der Aachener Textilmaschineningenieur kann sich sogar vorstellen, dass Deutschland eine Renaissance in der Produktion erlebt. Mit digital gesteuerten Maschinen und Herstellungsverfahren sei dann die Fertigung individualisierter Produkte in Losgröße 1 mit hochflexiblen Produktionsinfrastrukturen das Ziel.