XXL-Getriebe aus dem 3-D-Drucker

Noch kommen Schiffsgetriebegehäuse aus der Gießerei. Niedersächsische Experten entwickeln aber gerade einen 3-D-Drucker, der die tonnenschweren Bauteile schichtweise herstellen wird.

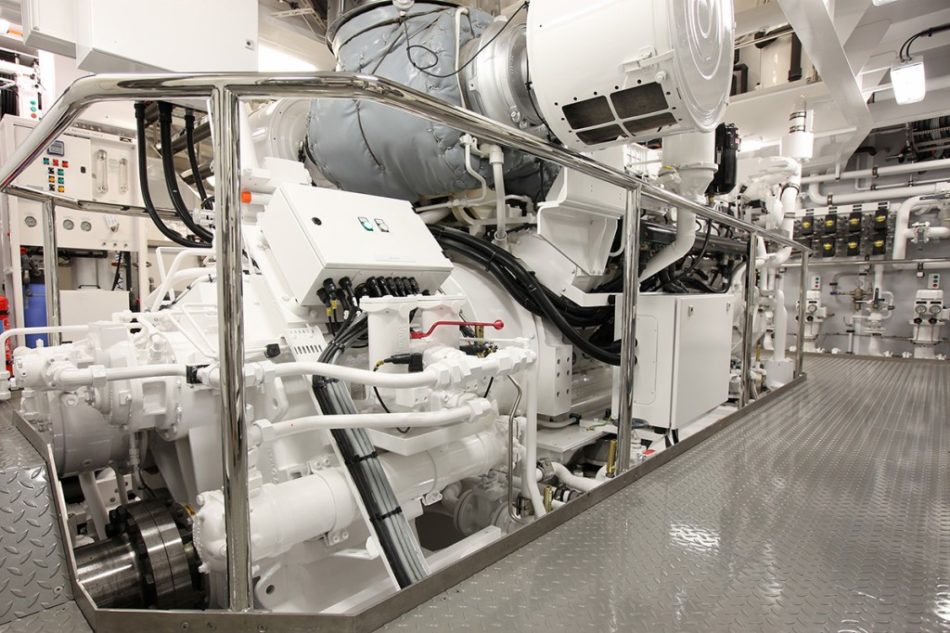

Foto: Reintjes GmbH

Die Getriebegehäuse von großen Schiffen sind Unikate. Zum Gießen der Gehäuseteile braucht es deshalb extra dafür hergestellte Gussformen. Werden die Bauteile additiv gefertigt, also gedruckt statt gegossen, entfällt die Herstellung der individuellen Formen. Auch das Gewicht der Einzelteile kann reduziert werden, da beim Drucken andere Konstruktionen möglich sind als beim Gießen. So können beispielsweise Hohlräume oder Wabenstrukturen eingebracht werden. Das stählerne Getriebegehäuse aus dem 3-D-Drucker soll deshalb maximal 10 t wiegen – wird es gegossen, erreicht es ein Gewicht von 13 t.

Drucker ist fast so groß wie ein Frachtcontainer

Zur Herstellung der tonnenschweren Getriebegehäuseteile ist ein gewaltiger Druckraum nötig. 6 m lang, 3 m breit und 1,5 m hoch soll der Innenraum des 3-D-Druckers werden, den Forschungsinstitute und Unternehmen aus Niedersachsen gemeinsam entwickeln wollen. Damit ist der Drucker annähernd so groß wie ein Frachtcontainer.

Beim Drucken der stählernen Gehäuseteile setzen die Forscher des Laser Zentrum Hannover e.V. (LZH) auf das laserunterstützte Lichtbogenschweißen. Bei diesem additiven Fertigungsverfahren wird Stahldraht aufgeschmolzen und Schicht für Schicht aufeinandergeschweißt. Pro Stunde sollen auf diese Weise bis zu 5 kg Stahl aufgetragen werden, so das Forschungsziel.

Inline-Messtechnik sorgt für Qualität

Um die Qualität der Bauteile sicherzustellen, entwickeln die Ingenieure des Instituts für Integrierte Produktion Hannover (IPH) gGmbH eine Inline-Messtechnik. Diese ermöglicht es, während des Druckens Fehler zu erkennen und zu korrigieren. Dafür wird der Druckvorgang dauerhaft überwacht; bei Bedarf werden Druckparameter im Prozess automatisiert angepasst. Wenn beispielsweise in einem Schritt zu viel Material aufgetragen wurde, kann im nächsten Schritt weniger aufgetragen werden oder umgekehrt. Da beim Drucken ein Teil des Materials noch heiß und ein Teil bereits abgekühlt ist, kann durch das Schrumpfen des Materials beim Abkühlen Verzug entstehen. „Dies ist eine Hürde, die wir überwinden wollen“, sagt Ake Kriwall, der sich am IPH gemeinsam mit Projektingenieur Dominik Melcher um die Entwicklung der Messtechnik kümmert.

Am Forschungsprojekt sind neben dem IPH vier weitere Unternehmen und Institute beteiligt. Die Leitung des Projekts liegt bei der Reintjes GmbH, einem Schiffsgetriebehersteller, der den 3-D-Druck zukünftig in der Fertigung großer Produkte einsetzen will. Die Eilhauer Maschinenbau GmbH übernimmt den Anlagenbau des XXL-3-D-Druckers, das Laser Zentrum Hannover e.V. (LZH) arbeitet am laserunterstützten Lichtbogenschweißen und die Tewiss – Technik und Wissen GmbH ist für den Bau und die Steuerung des Druckkopfes zuständig.

BMWi-Förderung bis Ende 2021

Gefördert wird das Projekt „Energie- und ressourceneffiziente Herstellung großskaliger Produkte durch additive Fertigung am Beispiel von Schiffsgetriebegehäuse (XXL3DDruck)“ vom Bundesministerium für Wirtschaft und Energie (BMWi). Das Projekt läuft bis Ende 2021.